記事のポイント

- 鉄鋼業は世界の温室効果ガス排出量の11%、日本の13%を占める

- 排出の9割は、石炭を使った「高炉法」とよばれる製鉄工程にある

- 代替技術もある中で、脱石炭に踏み切らないと、世界の潮流から乖離するおそれも

鉄鋼業界は、世界の温室効果ガス(GHG)排出量の11%、日本のGHG排出量の13%を占める。その排出の9割は、石炭を使った「高炉法」と呼ばれる製鉄工程だ。鉄鋼の脱炭素化に向けては、「電炉」や、水素を活用した「直接還元製鉄(DRI)」法などが世界で注目を浴びる。しかし、既存の高炉を活かして石炭の一部を水素に置き換える日本の技術は、脱炭素の効果が限定的で、世界の潮流から乖離するおそれがある。(スティールウォッチ・石井三紀子)

■「グリーン鉄」など、鉄鋼の脱炭素化に注目が集まる

今年4月より、CO2の排出を抑えた「グリーン鉄」を使用した電気自動車(EV)等の購入者に対し、最大5万円の補助金を上乗せする制度が始まるなど、鉄鋼の脱炭素化に注目が集まり始めている。

気候危機が深刻化する中、気温上昇を抑えるためには温室効果ガス排出量の大幅削減が欠かせない。

これまで主に、再エネやEVなど、電力・輸送分野の対策が注目されてきたが、それだけでは1.5度目標の達成は困難だ。特に「排出削減が困難(hard-to-abate)」とされてきた鉄鋼業の気候対策が急務となっている。

実は鉄鋼業は世界のCO2排出の約11%、日本では13%を占める。また総排出量は2000年以降倍増し、産業部門の中で最も速いペースで増加している。

鉄鋼は再エネやEVに欠かせない素材である一方、製造過程で大量のCO2が排出されることはこれまで見過ごされてきた。しかし、昨今、世界的に本格的な転換が求められている。 日本でも「脱炭素化」に向けた動きがたびたび報道されるが、中には石炭を使った高炉を延命する技術もあり、今後世界に通用するのか、課題となっている。

■製鉄が高排出となる要因は「石炭高炉」に

現在、世界の鉄鋼の約70%は、「高炉法」と呼ばれる製鉄工程を経て生産されている。鉄鋼業からのCO2排出量の約90%がこの高炉法を用いた鉄鋼生産に由来している。

では、なぜ高炉はそれほど多くの排出を伴うのだろうか。その理由を理解するために、鉄鋼生産の流れを見ていこう。

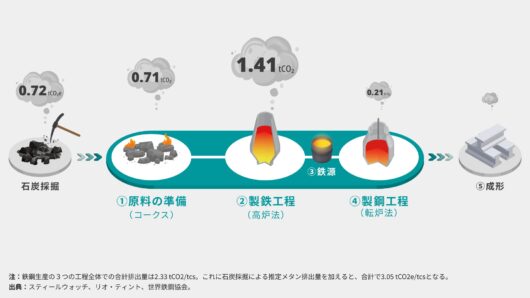

鉄鋼生産は、まず原料の準備(図1内①)から始まり、「製鉄工程」(②)で鉄源(③)を生産し、「製鋼工程」(④)を経て最終的に成形(⑤)される。この中で最も多くのCO2を排出するのが「製鉄工程」である。この工程こそが鉄鋼関連の温室効果ガス排出量の大部分を占めている。

鉄鋼1トンあたりのGHG排出量

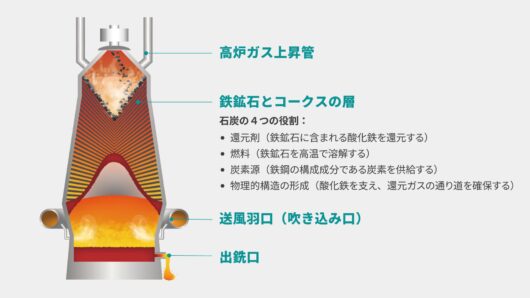

「高炉」とは、鉄鉱石から酸素を取り除いて鉄源の一種である「銑鉄(せんてつ)」をつくる大型の炉だ。

鉄鉱石とコークス(石炭由来の原料)を高炉に投入し、熱風を吹き込んで還元反応を起こすことで、銑鉄は製造される。

この方法は世界的に広く使われているが、大量の石炭を消費するため、CO2排出量が非常に多くなる。

こうした課題を受け、石炭の代わりに酸素を取り除く還元剤として「水素」を活用する技術に注目が集まっている。

■世界の鉄鋼業界は、「脱石炭」で脱炭素化を図る

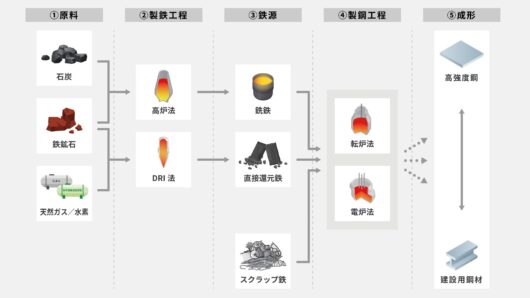

この水素を活用できる代表的な製鉄技術が、直接還元製鉄(DRI法)だ。

DRI法では、天然ガスや水素を使って鉄鉱石を還元し、「直接還元鉄」を生産する。

特に、再エネ由来の「グリーン水素」を用いることで、CO2排出を限りなくゼロに近づけることができる。

■代替技術をもとに、欧米では高炉の停止計画が進む

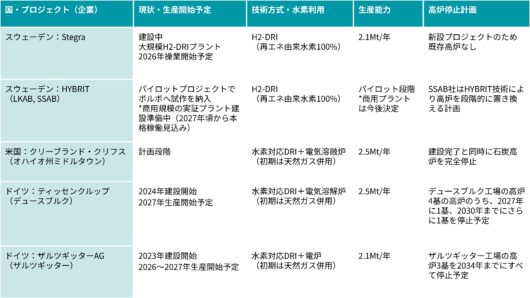

すでに欧州を中心に、DRI法への移行や高炉の休止計画が進められている(表1)。

現時点では水素の供給が限られており、初期段階では天然ガスを使うケースもあるが、DRI炉の設備は天然ガスから水素へ柔軟に切り替えられるため、将来的には水素の使用割合を高め、最終的には100%水素による製鉄が可能とされている。

またDRI法に加え、製鋼工程(図2④)に電気で稼働する「電炉」を用いることで、さらに排出を抑えることができる。この電炉に再エネを使えば、製鉄工程と製鋼工程を一貫してゼロエミッションに近づけることにつながる。

■資源の制約を製鉄サプライチェーンの再構築で乗り越える

ただし、日本は欧州に比べて、水素の安定供給やDRI法に適した鉄鉱石の確保が難しいという課題もある。そこで注目されているのが、資源が豊かな地域(豪州や中東など)に製鉄工程を移すという新たなサプライチェーンの構築だ。

実際、同様に資源制約を抱える韓国では、POSCO社が豪州でのDRI法に投資を進めている。

日本でも、JFEスチールが伊藤忠商事とともにブラジルやアラブ首長国連邦(UAE)でのサプライチェーンの構築に踏み出し、神戸製鋼所もオマーンでの製造・販売の事業化を検討中である。

このようなグリーンなサプライチェーン構築への動きは、鉄鋼生産における脱炭素化を加速させるだろう。

■日本独自の新たな「石炭高炉延命」技術とは

上では水素を活用した「直接還元製鉄(DRI法)」を紹介したが、日本ではもう一つ、注目されている技術がある。それが「高炉への水素吹き込み」だ。

この技術は、既存の高炉を活かしつつ、石炭の一部を水素に置き換えるもので、日本製鉄が中心となり政府からの支援も受けながら研究開発を進めている。

2008年に「COURSE50」プロジェクトがスタートし、2022年には改良版の「Super COURSE50」の開発も始まった。実機化の導入は2040年頃と見込まれている。

しかし、「高炉への水素吹き込み」には大きな課題がある。それは、高炉では水素だけで石炭を完全に代替できないという点だ。

高炉では、鉄鉱石とコークス(石炭由来の原料)を層状に積み重ねることで安定した還元反応を維持しているが、気体である水素ではこの構造が維持できず、石炭の完全代替は技術的課題が多いとされている(図3)。

実際、「Super COURSE50」でも目標としているのは「排出削減50%」にとどまっている。

これは、ニアゼロエミッションの実現が可能なDRI法と比較し、排出削減効果が非常に限定的だ。

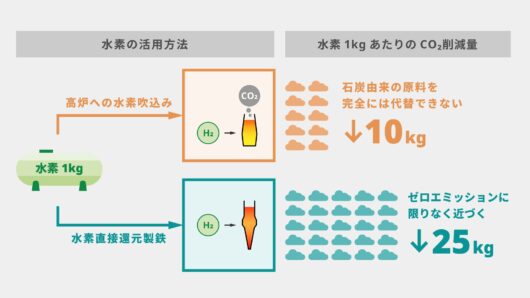

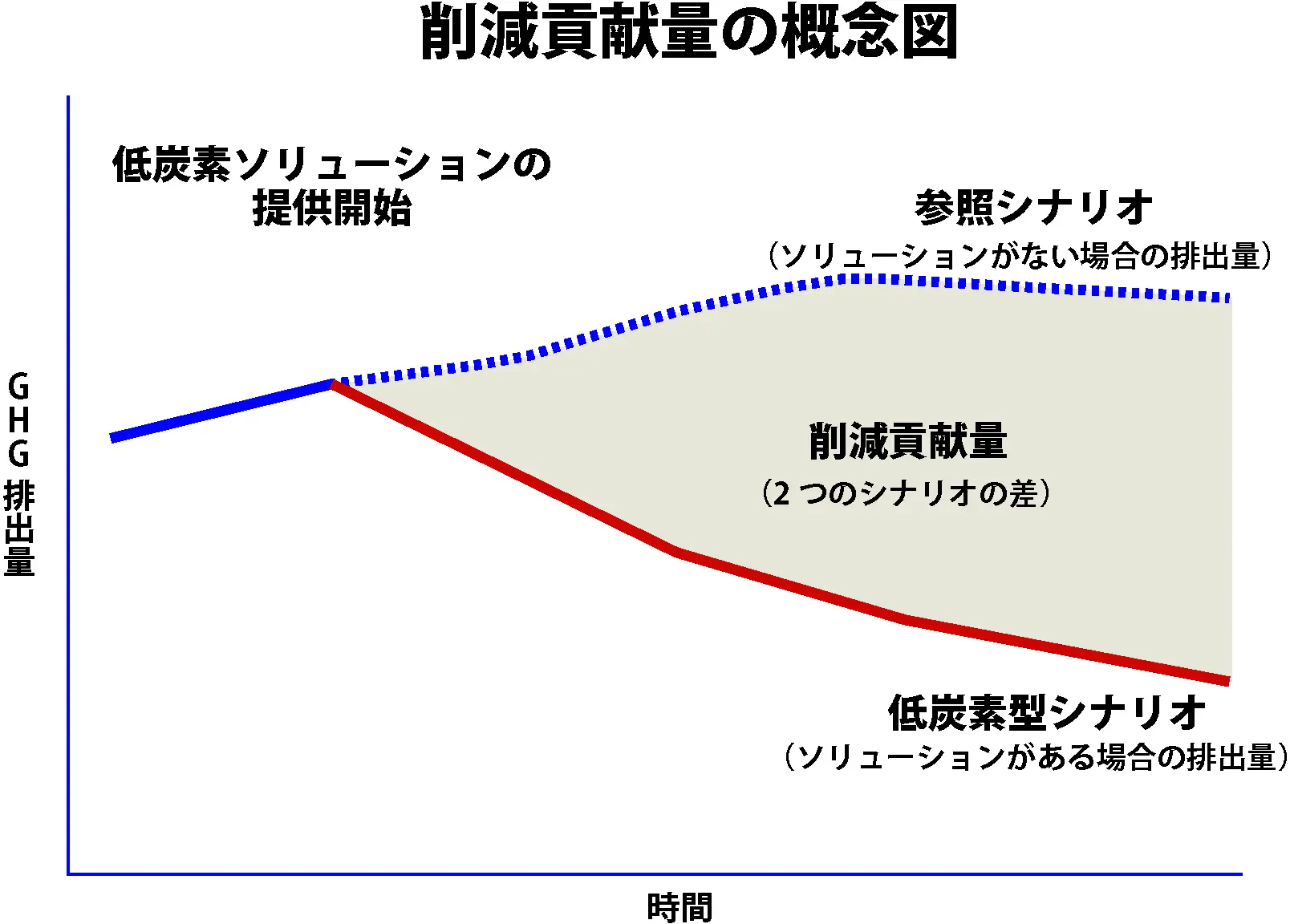

水素1kgあたりのCO2削減量は「高炉への水素吹込み」で約10kg、「水素直接還元製鉄(H2-DRI法)」では約25kgと推計される(従来の高炉製鉄と代替した場合)。 これでは石炭からの脱却からは難しく、またゼロエミッションからも程遠いため、将来的に世界基準とかけ離れるリスクがある。

■「石炭依存」は、脱石炭の国際潮流に逆行する

「鉄は国家なり」という言葉があるように、鉄鋼業界は長年にわたり日本の経済成長を支えてきた。しかし今、日本は脱炭素の国際潮流に逆行するような動きを見せている。

国内最大手の日本製鉄は、自社の石炭権益への投資を強化するだけでなく、カーボンプライシング政策の弱体化を働きかけたり、原子力や火力発電への支援を政府に要望するなど、鉄鋼分野にとどまらず広範な影響を与えている。

■国内最大手・日本製鉄の舵取りに、世界が注目する

こうした動きに対して、国内外の投資家や市民社会から懸念の声が上がっている。

2024年の日本製鉄の株主総会では、同社の気候変動戦略の強化を求める3つの株主提案が初めて提出され、いずれも一定の支持を集めた。

またUSスチール社買収をめぐっては、石炭依存から脱却しない日本製鉄のビジネスモデルに、地域や米環境団体等から批判の声が上がっている。

日本の鉄鋼業界が石炭からの脱却に舵を切れば、脱炭素時代の先頭に立ち、世界を牽引する力強い一歩となるだろう。

5月30日の報道で日本製鐵が8687億円を投資して兵庫、山口、福岡で電炉を導入するとの報道がありました。オルタナの本記事は6月5日付なので、その報道を踏まえた上での内容でしょうか? それともその報道前に書かれた記事でしょうか? 時系列で正しく理解しておきたいと思います。